Dies ist eine alte Version des Dokuments!

AA 75-11 "Thermisches Trennen"

Autogenes Brennschneiden

Autogenes Brennschneiden ist ein thermischer Schneidprozess, der mit Brenngas-Sauerstoff-Flamme und Schneidsauerstoff ausgeführt wird. Die von der Heizflamme abgegebene und bei der Verbrennung entstehende Wärme ermöglicht eine fortlaufende Verbrennung durch den Schneidsauerstoff. Die entsprechenden Oxide, vermischt mit wenig Metallschmelze, werden durch die kinetische Energie des Schneidsauerstoffstrahls aus der Schnittfuge geblasen.

Die Angaben gelten für Brennschnitte bei Werkstückdicke von 3 mm bis 400 mm.

Plasmaschneiden

Plasmaschneiden ist ein thermischer Schneidprozess, der mit einem eingeschnürten Lichtbogen ausgeführt wird. Im Lichtbogen werden mehratomige Gase dissoziiert und teilweise ionisiert; einatomige Gase teilweise ionisiert. Der so erzeugte Plasmalichtbogen hoher Temperatur und großer kinetischer Energie schmilzt den Werkstoff oder verdampft ihn teilweise und treibt ihn aus. Dadurch entsteht die Schnittfuge.

Die Angaben gelten für Plasmaschnitte Werkstückdicke von 1 mm bis 150 mm.

Laserstrahlschneiden

Laserstrahlschneiden ist ein thermischer Schneidprozess bei dem der fokussierte Laserstrahl die zum Schneiden erforderliche Energie liefert, die dann im Werkstoff in Wärme umgesetzt wird. Der Schneidvorgang wird durch einen Gasstrahl unterstützt. Beim Laserstrahlschneiden wird zwischen Laserstrahlbrennschneiden, -schmelzschneiden und -sublimierschneiden unterschieden.

Die Angaben gelten für Laserstrahlschnitte Werkstückdicke von 0,5 mm bis 40 mm.

Schnittflächengüte

Die Schnittflächengüte ist der Abstand zwischen zwei parallelen Geraden, zwischen denen das Schnittflächenprofil innerhalb des theoretischen Winkels (z.B. 90° bei einem Senkrechtschnitt) liegt. In der Rechtwinkligkeits- oder Neigungstoleranz sind sowohl die Geradheits- als auch die Ebenheitsabweichungen enthalten.

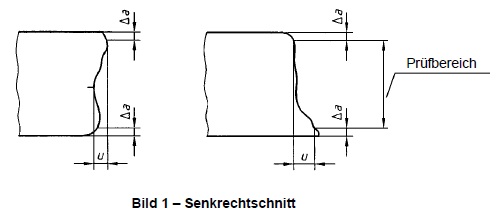

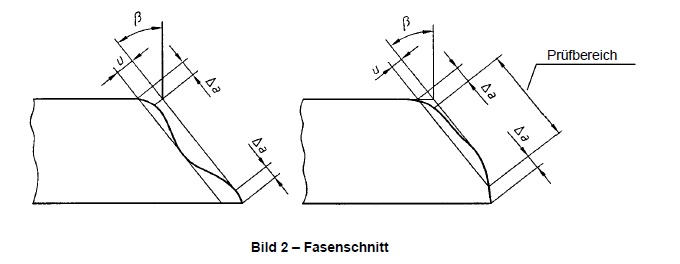

In Bild 1 „Senkrechtschnitt“ und Bild 2 „Fasenschnitt“ sind die größten Ist-Abweichungen innerhalb der Toleranzklasse dargestellt.

Lage der Messstellen

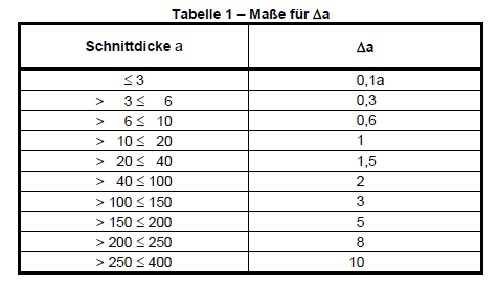

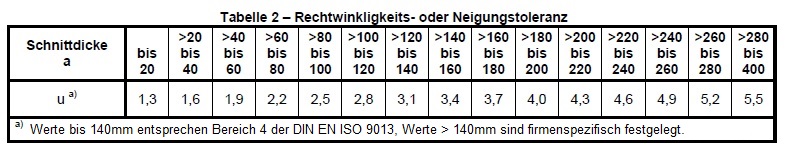

Die Kenngröße Rechtwinkligkeits- oder Neigungstoleranz u, die in nachstehender Tabelle 2 beschrieben ist, wird nur in einem eingeschränkten Bereich der Schnittfläche ermittelt. Der Bereich muss um das Maß Δa nach Tabelle 1 von der oberen und von der unteren Schnittflächenkante vermindert sein, siehe Bild 1 und 2. Der Grund für die Reduzierung des Schnittprofils ist die Anschmelzung auf der Oberkante des Schnittes.

Überwachung und Prüfung

Einmal jährlich ist an vier Prüfkörpern die Qualität der Schnittkanten zu überprüfen. Die Mindestlänge der Schnittkante beträgt 200 mm.

- ein gerader Schnitt des dicksten Konstruktionsmaterials

- ein gerader Schnitt des dünnsten Konstruktionsmaterials

- eine scharfkantige Ecke aus einer repräsentativen Dicke

- ein kurvenförmiger Bogen aus einer repräsentativen Dicke

An einem geraden Prüfkörper müssen Messungen über jeweils mindestens 200 mm Länge erfolgen und anhand der geforderten Qualität der Schnittfläche überprüft werden.

Die scharfkantige Ecke und der bogenförmige Prüfkörper müssen kontrolliert werden, um festzustellen, dass sie Schnittkanten gleichwertiger Qualität wie die geraden Schnitte ergeben.

Die Qualität der Schnittfläche muss in Übereinstimmung der EN ISO 9013 sein.

Änderungsübersicht

| Datum | Geändert durch | Stichwortartige Beschreibung der Änderungen | Version |

|---|---|---|---|

| | |||

| | |||

| |

| +.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+ |

| Die aktuelle Version dieses QM-Dokuments ist im Intranet unserer Firm abgelegt. Nur diese unterliegt dem systemspezifischen Änderungsdienst |