PB 75-05 "Beschichtung"

1. Zweck und Geltungsbereich

Die Beschichtung von Oberflächen ist ein „spezieller Prozess“ dessen Ergebnis (d.h. die Qualität der aufgebrachten Beschichtung) durch nachträgliche Prüfungen am Produkt nicht mehr in vollem Umfang verifiziert werden kann.

In dieser Prozessbeschreibung werden deshalb die qualitätsrelevanten Anforderungen definiert und konkrete Regelungen zur Überwachung des beschichtungstechnischen Herstellungsprozesses festgelegt um sicherzustellen, dass unsere Produkte jederzeit der vorgesehenen Qualität entsprechen.

Die Vorgaben in dieser Prozessbeschreibung sind von allen Mitarbeitern des Unternehmens zu beachten, die in Planung, Durchführung und Prüfung des Beschichtungsprozesses eingebunden sind.

2. Anforderungen

Art und Ausführung der Beschichtung werden als Bestandteil der Bauteilspezifikation von Anfang an in die Planung der Produktrealisierung einbezogen. Bei den qualitätsrelevanten Anforderungen spielt dabei der Korrosionsschutz die wichtigste Rolle, aber auch optische Gesichtspunkte sind zu berücksichtigen.

Entsprechend der Umgebungsbedingungen am „Einsatzort“ des Produktes und der gewünschten Schutzdauer erfolgt eine Zuordnung in die relevante Korrosivitätskategorie und Korrosionsschutzklasse gemäß ISO 12944 und daraus abgeleitet die Festlegung des erforderlichen Beschichtungssystems.

Bei Bauteilen zum Feuerverzinken wird die Konstruktion auf Eignung zum Feuerverzinken nach ISO 12944-3, ISO 14713, ISO 1461 und DASt- Richtlinie 022 geprüft.

3. Ablauf

3.1 Vorbereitung

Das Verhalten von Schutzbeschichtungen auf Stahl wird wesentlich vom Zustand der Stahloberfläche (Rost, Walzhaut, Verunreinigungen und Rauheit) beeinflusst.

Die Oberfläche muss frei sein von sichtbaren Verschmutzungen wie z.B. Öl, Fett, Schmutz Zunder, Rost und/ oder losen Beschichtungen, so dass verbleibende Spuren allenfalls noch als leichte, fleckige oder streifige Schattierungen zu erkennen sind. Um eine gute Haftung der Beschichtungsstoffe sicherzustellen muss außerdem eine gleichmäßige Aufrauung der Oberfläche erfolgen.

Die Oberflächenvorbereitung ist ein wichtiger, qualitätsrelevanter Hilfsprozess der Beschichtung. Die zu beachtenden Prozessschritte sind nachfolgend kurz zusammengestellt und unter dem entsprechenden Stichwort detailliert beschrieben:

- Vorbereiten von Schweißnähten, Kanten und anderen Flächen mit Oberflächenunregelmäßigkeiten nach ISO 8501-3

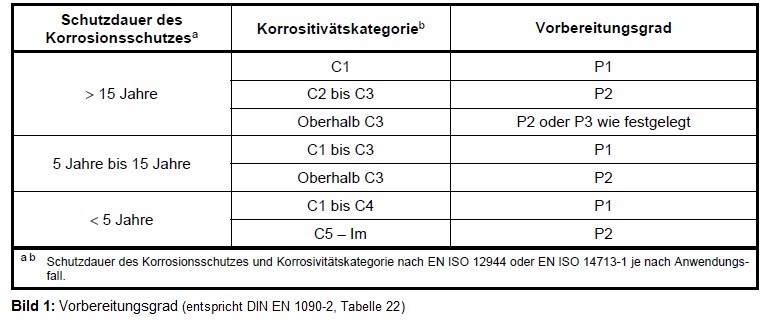

● Der jeweils erforderliche Vorbereitungsgrad wird auf Basis der Korrosionsschutzklasse entsprechend nachfolgender Tabelle abgeleitet.

● Sofern im Arbeitsplan nicht gesondert festgelegt, gilt Vorbereitungsgrad P2 (siehe Tabelle 1)

.. - Für P3 wird ggf. bei Anwendung eine eigene Arbeitsanweisung erstellt.

● Dieser Vorbereitungsschritt erfolgt im Anschluss an die jeweilige Bearbeitung (z.B. nach dem Schweißen)

- Herstellen einer definierten Beschichtungsgrundlage

● Die Oberflächenvorbereitung erfolgt zeitnah vor dem Beschichten durch Strahlen mit Strahlgrad SA 2 ½

● Nach dem Strahlen werden die Oberflächen von losem Staub und Rückständen gereinigt.

- Bewerten der vorbereiteten Oberflächen

● Überprüfung und Bewertung der vorbereiteten Oberflächen bezüglich Reinheit und Rauheit im Hinblick auf die weitere Beschichtung erfolgt auf der Basis von Vergleichsmustern.

Besonderheiten bei Bauteilen zum Feuerverzinken:

- Erfolgt Beizen vor dem Verzinken, werden alle Schweißnahtfugen vor dem Beizen abgedichtet. Eingeschlossene Hohlräume erhalten Entlüftungs- und Entwässerungsbohrungen.

- Die angelieferten Bauteile werden stichprobenartig geprüft und die Prüfung auf dem Lieferschein dokumentiert.

3.2. Beschichten

Zeitnah nach dem Abschluss der spezifikationsgerechten Oberflächenvorbereitung erfolgt das eigentliche Beschichten der Bauteile in einer gut belüfteten, vor Witterungseinflüssen geschützten und beheizbaren Halle. Die Spritzarbeiten werden in speziell ausgestatten Bereichen ausgeführt so dass sichergestellt ist, dass Arbeitssicherheits-, Gesundheits- und Umweltschutz-Vorgaben eingehalten werden und keine Beeinflussung der Beschichtungsergebnisse durch Umwelteinflüsse (z.B. Staub, Sprühnebel benachbarter Arbeitsplätze o.ä.) auftritt. Umgebungsbedingungen wie Lufttemperatur, Bauteiltemperatur, Taupunkt und Luftfeuchtigkeit werden täglich und ggf. bauteilbezogen (bei Bauteilen, die der Produktnorm EN 1090 unterliegen) gemessen.

Vor dem Beschichten wird kontrolliert ob die Oberflächen staubfrei und trocken sind und die Bauteiltemperatur (auch an dickeren Stellen) den Anforderungen (≥ 3° oberhalb des Taupunkts) entspricht.

Falls erforderlich werden auszusparende Bereiche entsprechend den Vorgaben abgeklebt. Die Trockenzeit der einzelnen Schichten richtet sich nach den Angaben des Beschichtungsstoffherstellers.

Beschichtungsstoffe

Die Beschichtungsstoffe werden auf der Grundlage der DIN EN ISO 12944-5 entsprechend den Anforderungen ausgewählt und die Bestellung erfolgt gemäß Spezifikation unter Berücksichtigung geltender Regelwerke. Im Wareneingang wird die Lieferung auf Übereinstimmung mit der Bestellung, Gebindezustand, Temperatur und Vorhandensein der Produktdatenblätter überprüft.

Die Lagerung erfolgt entsprechend den Herstellerempfehlungen in einer beheizbaren Halle. Bei der Aufbereitung und Verarbeitung werden die Vorgaben der jeweiligen Datenblätter berücksichtigt.

Applikation

Zum Auftragen der Beschichtungsstoffe werden i.d.R. folgende Verfahren eingesetzt:

- Streichen mittels Ringpinsel zum Vorlegen von Kanten, Schweißnähten und schwer zugänglichen Stellen.

Der Auftrag erfolgt in gleichmäßigen Zügen zuerst in einer Richtung und anschließend in Querrichtung.

Nach Abschluss der Streicharbeiten wird der Pinsel mit Verdünnung gereinigt.

- Rollen mit Perlonplüschrollen

Die Größe der Rolle richtet sich nach der zu beschichtenden Fläche und der Geometrie des Bauteils.

Grundbeschichtungen werden grundsätzlich nur dann mit der Rolle aufgetragen, wenn die Spezifikation dies fordert.

- Spritzen durch Applikation im Kreuzgang.

Der Abstand der Spritzpistole zum Substrat beträgt in der Regel 200 mm bei einem Winkel von ~ 90°.

Diese maschinelle Applikation wird standardmäßig eingesetzt sofern nicht ausdrücklich in der Spezifikation abweichend festgelegt oder auf Grund von

Bauteilgeometrie oder Ausgangsbedingungen (z.B. Reparaturbeschichtung, Baustellen, …) nicht machbar.

● Vor Arbeitsbeginn wird eine Sichtkontrolle der Applikationsgeräte (Düsen, Schläuche, Volumenfluss) durchgeführt und das Vorhandenseins von

.. ggf. erforderlicher Kontrollmittel überprüft. Bei Messung der Nassschichtdicke (erforderlich bei Bauteilen aus dem Geltungsbereich der EN 1090) wird der

.. Nassfilmkamm nach jeder Messung mit einem Tuch gesäubert und, nach Beendigung der Arbeiten, 1xtäglich intensiv mit Lösungsmittel gereinigt.

Generell ist zu beachten: ● Werden Bauteile nach dem Beschichten geschweißt, wird in einem Abstand von 100 mm zur Schweißnaht nicht beschichtet.

……………………………. ● Werden mehrere Beschichtungen aufgebracht, werden unterschiedliche Farbschattierungen verwendet.

………………………………. Entscheidend für die Endabnahme der Farbe ist die Übereinstimmung mit der spezifizierten RAL-Farbnummer bzw. dem Farbmuster (falls vorhanden)

3.3 Kontrolle/ Prüfung

- Die einzelnen Arbeitsschritte bei der Vorbereitung und Applikation der Beschichtung werden von den ausführenden Mitarbeitern durchgängig in Werkerselbstkontrolle überprüft und mit Unterschrift auf dem Arbeitsplan bestätigt.

- Während der Verarbeitung wird die Beschichtung kontinuierlich auf Gleichmäßigkeit, Überlappung, Poren und Fehlstellen kontrolliert.

- Sofern gefordert (z.B. Bauteile nach EN 1090) wird die Nassschichtdicke kontrolliert.

Die Funktion des Nassfilmkammes wird regelmäßig durch den Beschichter geprüft.

- Falls erforderlich wird das Aussehen der fertigen Beschichtung nach Vergleichsmuster (Farbe, Struktur, …) bewertet.

- Zur Prüfung der Haftfestigkeit der Beschichtung wird ggf. eine Gitterschnittprüfung an einem Vergleichsteil durchgeführt um die Haftfestigkeit

entsprechend Güteklasse „Gt 0“ zu verifizieren.

- Es werden ausschließlich kalibrierte Prüf- und Messmittel verwendet, die regelmäßig kontrolliert werden.

- Die Endabnahme von Korrosionsschutzbeschichtungen erfolgt durch den Korrosionsschutzbeauftragten oder

in direkter Abstimmung mit ihm durch eine entsprechend eingewiesene Vertretung.

- Eventuell festgestellte Mängel oder Fehlstellen werden bei „Design“-Lackierungen (ohne Anforderungen an den Korrosionsschutz)

vom Lackierer in Eigenverantwortung nachgearbeitet. Bei Korrosionsschutzlackierungen erfolgt die Nacharbeit in Abstimmung mit dem

Korrosionsschutzbeauftragten.

4. Dokumentation

Die Dokumentation der Beschichtungsarbeiten erfolgt in einem Beschichtungsprotokoll. Art und Umfang der Dokumentation richten sich nach den spezifizierten Anforderungen an die Beschichtung, ggf. wird für die Messung der Trockenschichtdicken ein elektronisches Meßprotokoll mittels vorhandenen Messgerätes mitgeführt.

Die Witterungsbedingungen werden durch die Aufsichtsperson auf dem Prüfbericht vermerkt. Bei Aufträgen im Regelungsbereich der EN 1090 wird die Temperatur-Messung prozessbegleitend (unter Berücksichtigung der Vorgaben von Bauteiltemperatur und Taupunkt) durchgeführt und der Mittelwert ins Beschichtungsprotokoll übernommen.

5. Änderungsübersicht

| Datum | Geändert durch | Stichwortartige Beschreibung der Änderungen | Version |

|---|---|---|---|

| | |||

| | |||

| | |||

| |

| +.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+.+ |

| Die aktuelle Version dieses QM-Dokuments ist im Intranet unserer Firma abgelegt. Nur diese unterliegt dem systemspezifischen Änderungsdienst |