Sichtprüfung von Schweißverbindungen

Die Sichtprüfung wird auch als VT-Prüfung (engl. Visual Testing) bezeichnet.

Bei unterschiedlichen Schweißprozessen, Grund- und Zusatzwerkstoffen, aber auch Schweißpositionen und anderen Einflussfaktoren, können unterschiedliche Schweißnahtunregelmäßigkeiten entstehen. Um eine fachgerechte Bewertung der Unregelmäßigkeiten sicherzustellen, sollte der Prüfer die Schweißnahtunregelmäßigkeiten kennen.

Diese sind in der DIN EN ISO 6520-1 - Einteilung von geometrischen Unregelmäßigkeiten an metallischen Werkstoffen – Teil 1: Schmelzschweißen – aufgeführt.

In der DIN EN ISO 5817 „Schweißen – Schmelzschweißverbindungen an Stahl, Nickel, Titan und deren Legierungen (ohne Strahlschweißen) – Bewertungsgruppen von Unregelmäßigkeiten“ sind Grenzwerte für die Bewertung der Unregelmäßigkeiten benannt.

Die Grenzwerte für Aluminium und seine Legierungen sind in der DIN EN ISO 10042 „Schweißen - Lichtbogenschweißverbindungen an Aluminium und seinen Legierungen - Bewertungsgruppen von Unregelmäßigkeiten“ festgelegt.

Im DVS Merkblatt 0703 sind Ursachen für die Entstehung von Unregelmäßigkeiten benannt und es werden Abhilfemaßnahmen vorgeschlagen.

1. Durchführung der Sichtprüfung

Die Durchführung der Sichtprüfung von Schmelzschweißverbindungen erfolgt nach DIN EN ISO 17637. Demnach kann eine Sichtprüfung vor, während und nach dem Schweißen durchgeführt werden. (Die Vorgehensweise ist für Strahlschweißverbindungen entsprechend.)

1.1 Sichtprüfung vor dem Schweißen

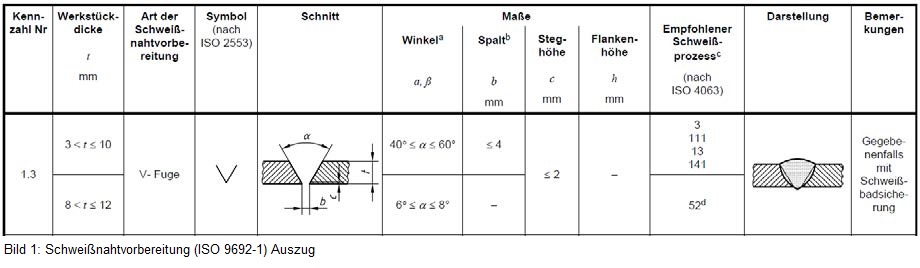

Die Bewertung der Sichtprüfung vor dem Schweißen (Schweißnahtvorbereitung) erfolgt nach Schweißanweisungen, Zeichnungen und nach Kriterien, die zum Teil in DIN EN ISO 17637 aber auch in Normen zur Schweißnahtvorbereitung (z.B. DIN EN ISO 9692-1-4, siehe Beispiel Bild 1) beschrieben sind.

Bei der Sichtprüfung vor dem Schweißen muss bei der zu prüfenden Verbindung (nach DIN EN ISO 17637) festgestellt werden, ob:

- Form und die Maße der Nahtvorbereitung mit den Anforderungen der Schweißanweisung übereinstimmen;

- die Fugenflanken und die angrenzenden Oberflächen sauber sind und jegliche Oberflächenbearbeitung nach der Anwendungs- oder Produktnorm durchgeführt wurde;

- die durch Schweißen zu verbindenden Teile entsprechend den Zeichnungen oder Anweisungen in richtiger Anordnung zueinander geheftet wurden.

Beispiele für mangelhafte Schweißnahtvorbereitung sind in den Bildern 2 und 3 dargestellt.

Bild 2: Nahtvorbereitung mangelhaft……………………. Bild 3: Nahtvorbereitung mangelhaft, Schweiß- und Zusammenbaufolge nicht beachtet.

1.2 Sichtprüfung während des Schweißens

Wenn gefordert, muss die zu prüfende Schweißnaht während des Schweißprozesses daraufhin geprüft werden, ob

- jede Raupe oder Lage des Schweißgutes gesäubert wurde, bevor sie durch eine weitere Raupe abgedeckt wird – besondere Beachtung ist der Verbindung des Schweißgutes mit der Fugenflanke zu widmen;

- keine sichtbaren Unregelmäßigkeiten, z. B. Risse oder Hohlräume, vorhanden sind; falls derartige Unregelmäßigkeiten erkannt werden, muss darüber berichtet werden, damit Abhilfemaßnahmen eingeleitet werden können, bevor weiteres Schweißgut abgesetzt wird;

- die Art des Überganges zwischen den Raupen sowie zwischen der Schweißnaht und dem Grundwerkstoff so ausgeführt ist, dass eine wirksame Aufschmelzung erreicht werden kann, bevor die nächste Raupe geschweißt wird;

- die Tiefe und die Form des Ausfugens mit der WPS übereinstimmen, oder ob sie mit der ursprünglichen Fugenform vergleichbar sind, um die festgelegten Bedingungen bei einer vollständigen Entfernung des Schweißgutes sicherzustellen;

- nach notwendigen Reparaturen/Abhilfemaßnahmen die Schweißnaht mit den ursprünglichen Anforderungen der WPS übereinstimmen.

Beispielhaft ist eine mangelhafte, gerissene Zwischenlage einer Schweißnaht in Bild 4 dargestellt.

Bild 4: Sichtprüfung während des Schweißens, Riss in Zwischenlage

Bild 4: Sichtprüfung während des Schweißens, Riss in Zwischenlage

1.3 Sichtprüfung der fertiggestellten Schweißnaht

Die fertiggestellte Schweißnaht muss geprüft werden, um festzustellen, ob die Anforderungen der Anwendungs- oder Produktnorm oder der anderen vereinbarten Bewertungsmerkmale, z. B. DIN EN ISO 5817 oder DIN EN ISO 10042, erfüllt werden.

Des Weiteren müssen folgende Anforderungen überprüft werden:

- Säubern und Nachbearbeiten (Schlacke);

- ob Werkzeugeinkerbungen und Schlagmarkierungen vorhanden sind;

- Vorhanden sein von Anlauffarben, Riefen und Unebenheiten durch eventuell geforderte Schweißnahtbearbeitung durch Schleifen;

- sanfter Übergang zwischen Schweißgut und Grundwerkstoff ohne Unterschreitung bei eben zu bearbeitenden Kehl- und Stumpfnähten;

- die Form der Schweißnahtoberfläche und die Größe der Nahtüberhöhungen

- regelmäßig geformte Oberfläche der Schweißnaht;

- gleichmäßige Nahtbreite über die gesamte Nahtlänge;

- vollständige Füllung der vorbereiteten Nahtfuge bei Stumpfnähten;

- Wurzelrückfall und etwaiger Durchbrand oder Lunker;

- Einbrandkerben;

- Unregelmäßigkeiten in der Nahtoberfläche oder in der Wärmeeinflusszone, wie Risse oder Porosität;

- Ansatzstellen;

- etwaige Ansatzteile;

- Lichtbogenzündstellen und Schweißspritzer.

2. Unregelmäßigkeiten

Die geometrischen Unregelmäßigkeiten an metallischen Werkstoffen von Schmelzschweißverbindungen sind in DIN EN ISO 6520-1 benannt und erklärt. Es gibt für jede Unregelmäßigkeit 3- bzw. 4-stellige Referenznummern. Man unterscheidet 6 Hauptgruppen, welche in Tabelle 1 gelistet sind:

Tabelle 1: Einteilung der Unregelmäßigkeiten nach DIN EN ISO 6520 - 1

| Hauptgruppe | Art der Unregelmäßigkeit |

|---|---|

| 1 | Risse |

| 2 | Hohlräume |

| 3 | Feste Einschlüsse |

| 4 | Bindefehler und ungenügende Durchschweißung |

| 5 | Form- und Maßabweichungen |

| 6 | Sonstige Unregelmäßigkeiten |

2.1 Risse

Tabelle 2: Einteilung und Benennung von Rissen (Auswahl)

| Benennung und Lage der Unregelmäßigkeit | Kurzzeichen | |

|---|---|---|

| Längsriss | in der Schweißnaht | 1011 |

| in der Schmelzlinie | 1012 | |

| in der WEZ | 1013 | |

| im Grundwerkstoff | 1014 | |

| Querriss | in der Schweißnaht | 1021 |

| in der WEZ | 1023 | |

| im Grundwerkstoff | 1034 | |

| sternförmige Risse | im Schweißgut | 1031 |

| in der WEZ | 1033 | |

| im Grundwerkstoff | 1034 | |

| Endkraterriss | längs | 1045 |

| quer | 1046 | |

| sternförmig | 1047 | |

| Rissanhäufung | im Schweißgut | 1051 |

| in der WEZ | 1053 | |

| im Grundwerkstoff | 1054 | |

Folgende Ursachen können für die Entstehung von Rissen in Schweißnähten in Frage kommen:

- Keine oder mangelhafte Vorwärmung bei einigen Werkstoffen, wie beispielsweise höherfesten oder warmfesten Stählen

- zu schnelle Abkühlung während oder nach dem Schweißen

- zu hohe Streckenenergie

- Kupfer im Schmelzbad

- ungünstiger Zusammenbau (Spannungen)

- hohe Wasserstoffgehalte im Zusatzwerkstoff

- Überhitzungen beim Schweißen von Aluminium

Beispiele von Rissen sind in den Bildern 5-7 dargestellt.

2.2 Gaseinschlüsse

Tabelle 3: Einteilung und Benennung von Unregelmäßigkeiten der Gruppe 2 (Auswahl)

| Benennung und Lage der Unregelmäßigkeit | Kurzzeichen | |

|---|---|---|

| Pore | 2011 | |

| Porosität | Poren gleichmäßig verteilt | 2012 |

| Porennest | lokale Porenanhäufung | 2013 |

| Porenzeile | mehrere Poren auf einer Linie | 2014 |

| Gaskanal | langgestreckter Gaseinschluss in Schweissnahtrichtung | 2015 |

| Schlauchpore | I ≥ 3b (Orientierung) | 2016 |

| Oberflächenpore | zur Oberfläche hin offene Pore | 2017 |

Die Ursachen für das Entstehen von Poren können sein:

- unzureichender Gasschutz beim Schutzgasschweißen

- falsche Brennerführung

- Feuchtigkeit, Verunreinigungen am Bauteil oder am Zusatzwerkstoff

- verunreinigte Fugenflanken (Zunder, Rost, etc.)

- Oxidschichten beim Schweißen von Aluminium

Im Gegensatz zu den Poren sind Lunker Erstarrungs- oder Schwindungshohlräume. Zu beobachten sind sie meist am Ende einer Schweißnaht (Endkraterlunker) oder bei Laser- und Elektronenstrahlschweißnähten.

2.3 Feste Einschlüsse

Feste Einschlüsse, wie Schlacken, Oxid- oder Wolframeinschlüsse, stellen innere Schweißnahtunregelmäßigkeiten dar und spielen daher für eine klassische Sichtprüfung nur eine untergeordnete Rolle.

2.4 Bindefehler und ungenügende Durchschweißung

Bindefehler und ungenügende Durchschweißung sind flächige Fehler und Beeinflussen die Festigkeit einer Schweißverbindung negativ. Mit der Sichtprüfung können nur Unregelmäßigkeiten festgestellt werden, die sich sichtbar bis an die Oberfläche erstrecken.

Tabelle 4: Einteilung und Benennung von Unregelmäßigkeiten der Gruppe 4 (Auswahl)

| Benennung der Unregelmäßigkeit | Kurzzeichen | |

|---|---|---|

| Bindefehler | Flankenbindefehler | 4011 |

| Lagenbindefehler | 4012 | |

| Wurzelbindefehler | 4013 | |

| ungenügende Durchschweißung | Unterschied zwischen tatsächlichem und Solleinbrand | 402 |

| eine oder beide Stegflanken sind nicht aufgeschmolzen | 4021 | |

Die Ursachen für das Entstehen von Bindefehlern und ungenügenden Durchschweißungen können sein:

- schlechte und/oder falsche Nahtvorbereitung

- Schweißbadvorlauf (Abschmelzleistung und Schweißgeschwindigkeit angepasst)

- Brennerneigung/-anstellung nicht korrekt

- nicht ausreichende Stromstärke

- Bla?do=search&id=sichtprüfungswirkung

- Schweißparameter für eingesetzten Grundwerkstoffes

- Stegabstand und/oder Öffnungswinkel zu klein

2.5 Form und Maßabweichungen

Form- und Maßabweichungen stellen an sich die typischen Unregelmäßigkeiten dar, die im Rahmen einer Sichtprüfung an Schweißnähten festgestellt werden.

Tabelle 5: Einteilung und Benennung von Unregelmäßigkeiten der Gruppe 5 (Auswahl)

| Benennung der Unregelmäßigkeit | Kurzzeichen | |

|---|---|---|

| Einbrandkerbe | durchlaufend | 5011 |

| nicht durchlaufend | 5012 | |

| Wurzelkerbe | 5013 | |

| Längskerbe zwischen den Schweißraupen | 5014 | |

| örtlich unterbrochene Kerben | 5015 | |

| zu große Nahtüberhöhung | bei Stumpfnähten | 502 |

| bei Kehlnähten | 503 | |

Die Ursachen für das Auftreten dieser Unregelmäßigkeiten sind recht vielfältig. Vorwiegend sind sie auf mangelnde Handfertigkeit des Schweißers, falsche Einstellung der Schweißparameter und falschen Zusammenbau zurückzuführen.

2.6 Sonstige Unregelmäßigkeiten

Tabelle 6: Einteilung und Benennung von Unregelmäßigkeiten der Gruppe 6 (Auswahl)

| Benennung der Unregelmäßigkeit | Kurzzeichen |

|---|---|

| Zündstelle | 601 |

| Schweißspritzer | 602 |

3. Bewertung der Unregelmäßigkeiten

Um eine Aussage treffen zu können, ob die Unregelmäßigkeit noch zulässig ist oder nicht, sind gewisse Grenzwerte und Beurteilungskriterien notwendig. Diese sind in den Normen DIN EN ISO 5817 (Stahl, Nickel, Titan und deren Legierungen) bzw. DIN EN ISO 10042 (Aluminium und seine Legierungen)festgeschrieben. Hierin sind unterschiedliche Bewertungsgruppen angeführt, die sich auf die Anforderungen der Schweißverbindungen beziehen; je höher die Anforderung, desto enger die Grenzen. Man unterscheidet die Bewertungsgruppen D (geringe Anforderungen) über C (gehobene Anforderungen) bis B (höchste Anforderungen), die sich nur in ihren Grenzwerten unterscheiden.

Bewertet werden ausschließlich Oberflächen-, Form- und Maßunregelmäßigkeiten. Neben den Kriterien für Maß- und Formabweichungen, die man mit geeigneten Messmitteln erfassen kann, gibt es zusätzliche Kriterien, wie weicher Übergang wird verlangt und kurze Unregelmäßigkeit. Alle Grenzwerte müssen berechnet und mit dem Ist- Wert verglichen werden. Bei einigen Unregelmäßigkeiten ist es nahezu unmöglich mit den herkömmlichen Messmitteln die geforderten Werte zu ermitteln, z. B. die Tiefe von Einbrandkerben. Mit Hilfe von speziellen Vergleichskörpern besteht dann die Möglichkeit einen Vergleichswert zu bestimmen. In der Praxis ist es allerdings durchaus üblich das Kriterium des verlangten weichen Überganges als Ausschlusskriterium zu verwenden. Ist zusätzlich ein Maximalwert angegeben, zählt immer der kleinere der beiden Werte.

Unregelmäßigkeiten an der Wurzelseite im Rohrinneren, können mit Hilfe eines Endoskops begutachtet werden. Somit ergeben sich beispielhaft folgende Grenzwerte in den einzelnen Bewertungsgruppen der DIN EN ISO 5817 bzw. DIN EN ISO 10042:

3.1 Riss

Tabelle 7: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 100 | Riss | ≥ 0,5 | nicht zulässig | nicht zulässig | nicht zulässig | |

| 104 | Endkraterriss | ≥ 0,5 | nicht zulässig | nicht zulässig | nicht zulässig | |

Tabelle 8: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 100 | Riss | ≥ 0,5 | nicht zulässig | nicht zulässig | nicht zulässig | |

| 104 | Endkraterriss | h = Höhe oder Breite | ≥ 0,5 | h ≤ 0,4s bzw. 0,4a 1 ≤ 0,4s bzw. 0,4a | nicht zulässig | nicht zulässig |

3.2 Oberflächenpore

Tabelle 9: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 2017 | Oberflächenpore | Größtmaß einer Einzelpore | ≥ 0,5-3 | d ≤ 0,3s d ≤ 0,3a | nicht zulässig | nicht zulässig |

| > 3 | d ≤ 0,3s d ≤ 0,3a max. 3 mm | d ≤ 0,2s d ≤ 0,2a max. 2 mm | nicht zulässig | |||

Tabelle 10: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 2017 | Oberflächenpore | Größtmaß einer Einzelpore | ≥ 0,5-3 | d ≤ 0,3s d ≤ 0,3a | d ≤ 0,2s d ≤ 0,2a | d ≤ 0,1s d ≤ 0,1a |

| > 3 | d ≤ 0,4s d ≤ 0,4a max. 3 mm | d ≤ 0,3s d ≤ 0,3a max. 2 mm | d ≤ 0,2s d ≤ 0,2a max. 1 mm |

|||

3.3 Bindefehler

Tabelle 11: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 401 | Bindefehler | ≥ 0,5 | nicht zulässig | nicht zulässig | nicht zulässig | |

Tabelle 12: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 401 | Bindefehler | ≥ 0,5 | kurze Unregelmäßigkeit h ≤ 0,1s h ≤ 0,1a max. 3 mm | nicht zulässig | nicht zulässig | |

3.4 Ungenügende Durchschweißung

Tabelle 13: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 4021 | ungenügender Wurzeleinbrand | ≥ 0,5 | kurze Unregelmäßigkeit h ≤ 0,2t max. 2 mm | nicht zulässig | nicht zulässig | |

Tabelle 14: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 4021 | ungenügender Wurzeleinbrand | ≥ 0,5 | kurze Unregelmäßigkeit, aber keine systematischen Unregelmäßigkeiten h ≤ 0,2s max. 2 mm | nicht zulässig | nicht zulässig | |

3.5 Einbrandkerbe

Tabelle 15: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 5011 5012 | Durchlaufende Einbrandkerbe Nicht durchlaufende Einbrandkerbe | Weicher Übergang wird verlangt. Wird nicht als systematische Unregelmäßigkeit angesehen | ≥ 0,5-3 | kurze Unregelmäßigkeit h ≤ 0,2t | kurze Unregelmäßigkeit h ≤ 0,1t | nicht zulässig |

| > 3 | h ≤ 0,2t max. 1 mm | h ≤ 0,1s max. 0,5 mm | h ≤ 0,05t max. 0,5 mm |

|||

Tabelle 16: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 5011 | Durchlaufende Einbrandkerbe | ≥ 0,5-3 | h ≤ 0,2t | h ≤ 0,1t | nicht zulässig | |

| > 3 | h ≤ 0,2t max. 1 mm | h ≤ 0,1t max. 0,5 mm | nicht zulässig | |||

| 5012 | Nicht durchlaufende Einbrandkerbe | ≥ 0,5-3 | h ≤ 0,2t | h ≤ 0,1t | h ≤ 0,1t | |

| > 3 | h ≤ 0,2t max. 1,5 mm | h ≤ 0,1t max. 1 mm | h ≤ 0,1t max. 0,5 mm |

|||

3.6 zu große Nahtüberhöhung

Tabelle 17: Auszug aus DIN EN ISO 5817

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 502 | Zu große Nahtüberhöhung (Stumpfnaht) | Weicher Übergang wird verlangt | ≥ 0,5 | h ≤ 1 mm + 0,25b max. 10 mm | h ≤ 1 mm + 0,5b max. 7 mm | h ≤ 1 mm + 0,1b max. 5 mm |

| 503 | Zu große Nahtüberhöhung (Kehlnaht) | ≥ 0,5 | h ≤ 1 mm + 0,25b max. 5 mm | h ≤ 1 mm + 0,15b max. 4 mm | h ≤ 1 mm + 0,1b max. 3 mm |

|

Tabelle 18: Auszug aus DIN EN ISO 10042

| Ordnungsnummer nach ISO 6520-1 | Unregelmäßigkeit Benennung | Bemerkungen | t in mm | Grenzwerte für Unregelmäßigkeiten der Bewertungsgruppe | ||

|---|---|---|---|---|---|---|

| D | C | B | ||||

| 502 | Zu große Nahtüberhöhung (Stumpfnaht) | Weicher Übergang wird verlangt | ≥ 0,5 | h ≤ 1,5 mm + 0,2b max. 10 mm | h ≤ 1,5 mm + 0,15b max. 8 mm | h ≤ 1,5 mm + 0,1b max. 6 mm |

| 503 | Zu große Nahtüberhöhung (Kehlnaht) | ≥ 0,5 | h ≤ 1,5 mm + 0,3b max. 5 mm | h ≤ 1,5 mm + 0,15b max. 4 mm | h ≤ 1,5 mm + 0,1b max. 3 mm |

|